Paramètres de la production

Les paramètres de fabrication dans ERPNext configurent les flux de travail de production, gèrent la nomenclature (BOM), suivent les bons de travail et supervisent les stocks pour rationaliser les opérations et garantir une gestion efficace de la production.

Accueil > Fabrication > Paramètres > Paramètres de fabrication

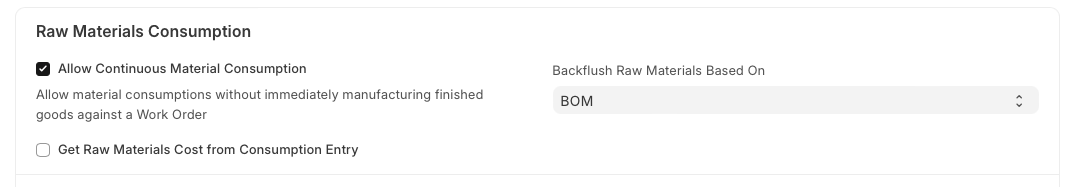

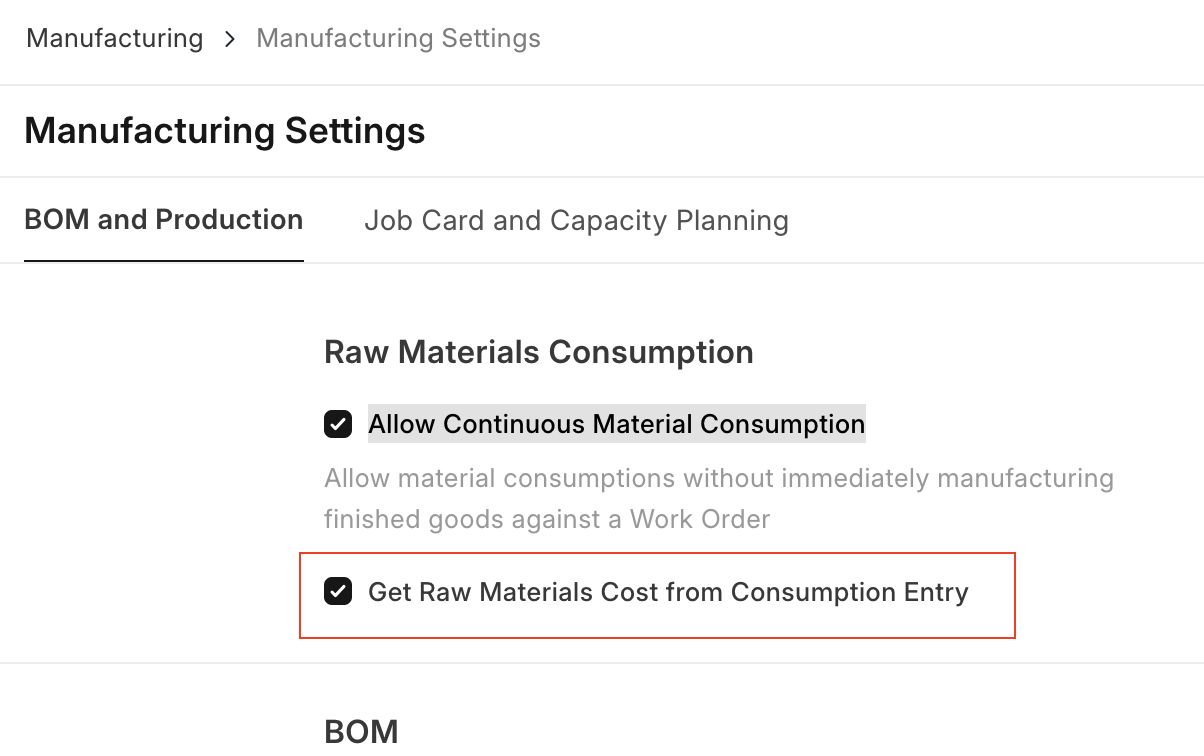

Consommation de matières premières

-

Permettre une consommation continue de matériaux

Si cette option est activée, les matériaux peuvent être consommés sans nécessiter la fabrication immédiate de produits finis dans un seul ordre de travail. Cette option est utile si un ou plusieurs produits chronophages sont en cours de fabrication.

Par exemple, la fabrication d’un seul produit prend un mois et les matières premières sont consommées quotidiennement. En temps normal, cela ne serait pas possible avec les écritures de stock. Activer cette option vous permettra de créer des écritures de stock pour la consommation de matières sans avoir à créer d’écriture de post-consommation. Vous pourrez ainsi visualiser le stock consommé dans les entrepôts et mettre à jour ultérieurement l’écriture de fabrication finale pour les produits finis. -

Matières premières rétrolavantes en fonction de

La méthode sélectionnée ici sera choisie pour le rétrolavage des matières premières :- Matériau transféré pour la fabrication

- Nomenclature

-

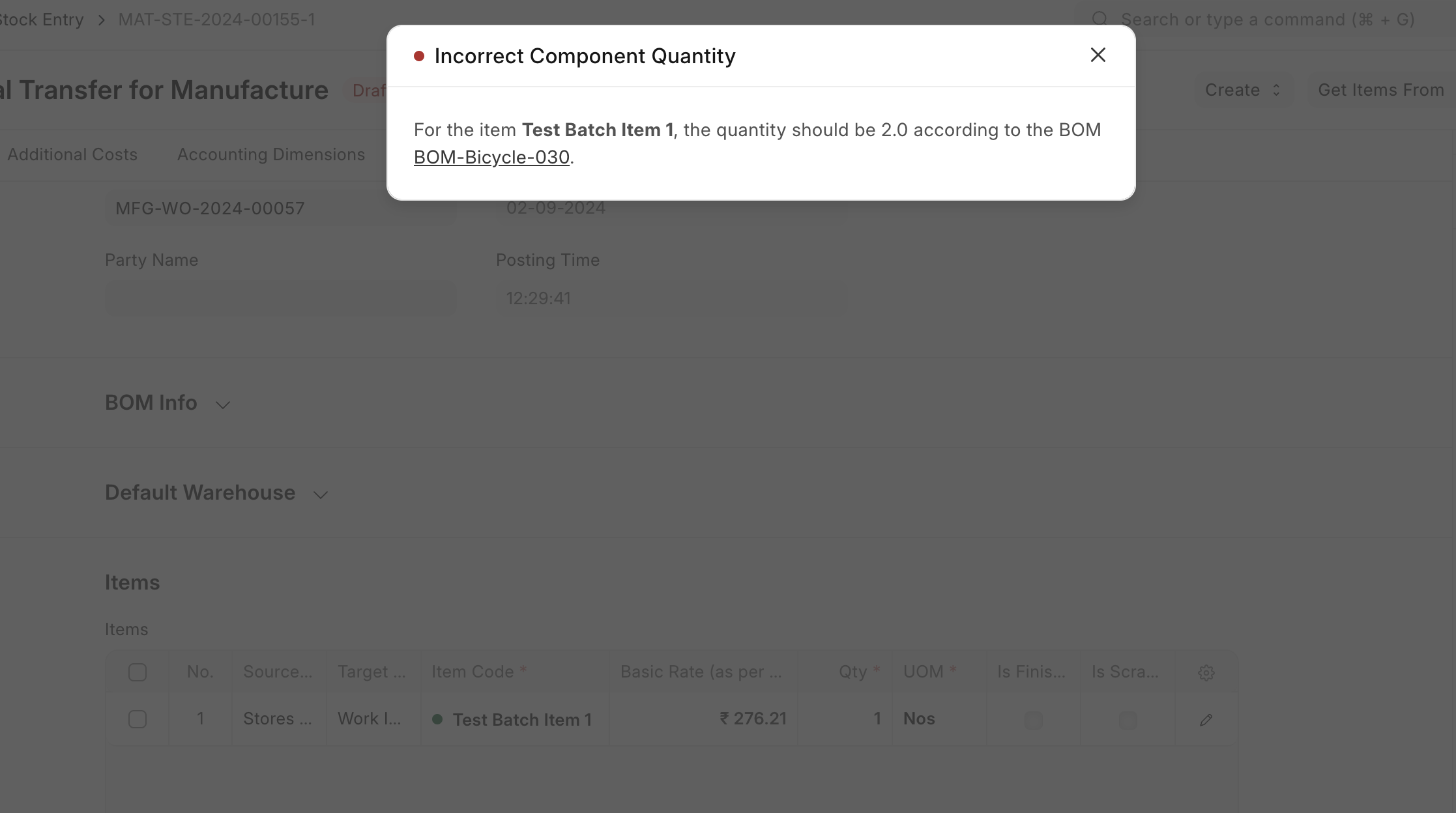

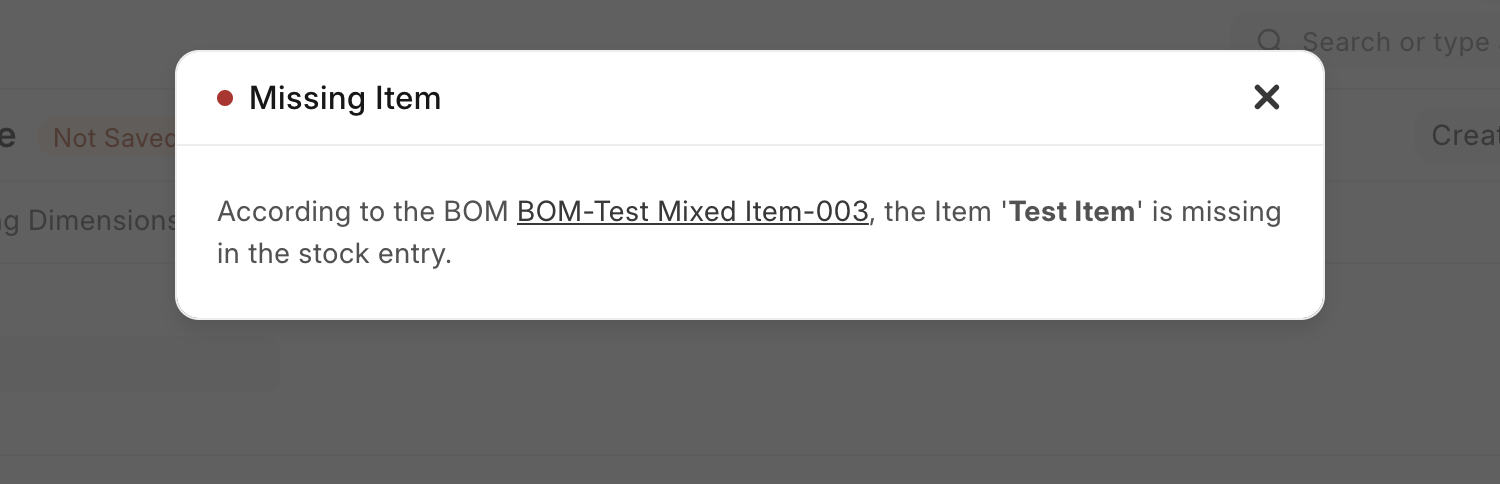

Valider les composants et les quantités par nomenclature

Remarque : cette fonctionnalité sera disponible à partir de la version V15

Si la nomenclature utilise « Matières premières postconsommées selon », les utilisateurs peuvent valider la quantité de composants selon la nomenclature. Pour ce faire, ils doivent cocher la case « Valider les quantités de composants par nomenclature » dans les « Paramètres de fabrication ».

- Si l’utilisateur a modifié la quantité dans l’entrée de stock « Transfert de matériel pour la fabrication » ou « Fabrication », le système générera une erreur.

- Si l’utilisateur a supprimé l’article dans l’entrée de stock « Transfert de matériel pour fabrication » ou « Fabrication », le système générera une erreur.

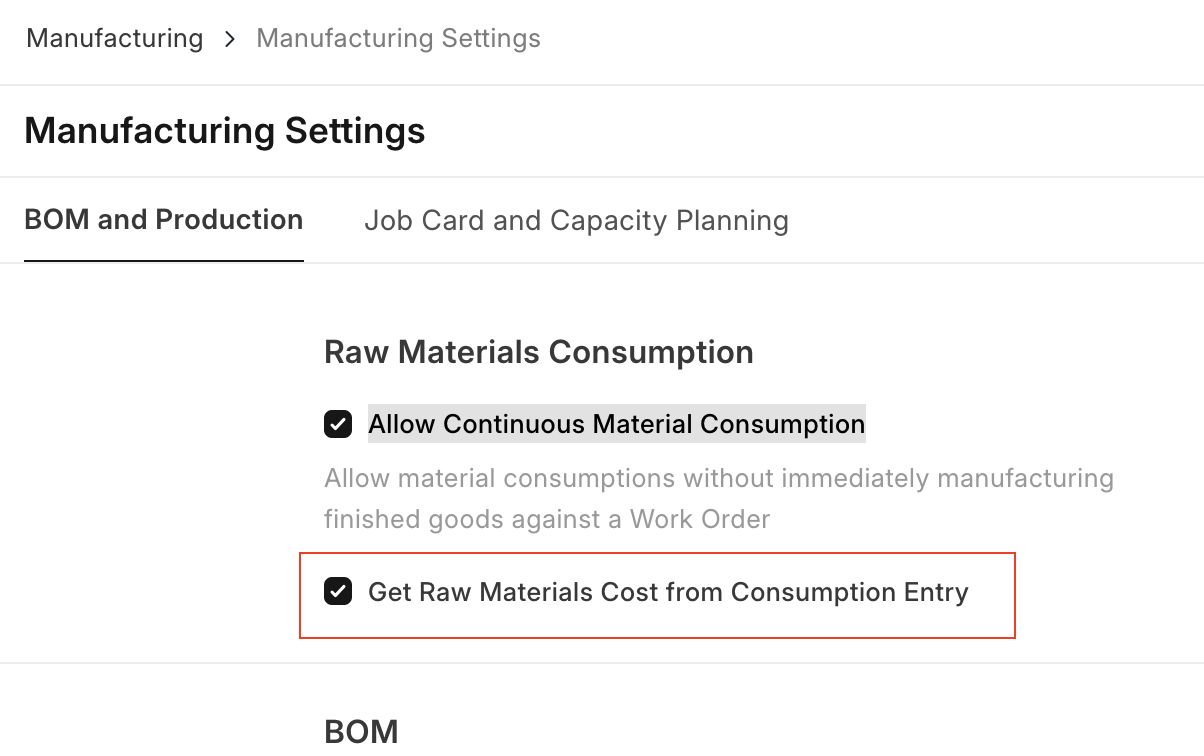

- Obtenir le coût des matières premières à partir de l’entrée de consommation

Si l’option « Autoriser la consommation continue de matériaux » est activée, l’utilisateur peut voir l’option « Obtenir le coût des matières premières à partir de l’entrée de consommation ».

Cette option détermine si le coût des matières premières utilisées en production doit être automatiquement déduit des consommations enregistrées pendant le processus de fabrication. Lorsque cette option est activée, ERPNext calcule le coût en fonction des matières réellement consommées, garantissant ainsi un suivi précis des coûts et un reporting financier précis.

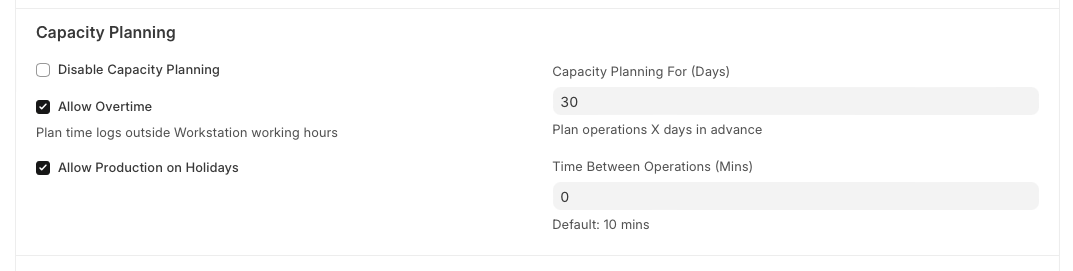

Planification des capacités

La planification de la capacité est le processus par lequel une organisation décide d’accepter ou non les nouvelles commandes en fonction des ressources et des ordres de travail existants.

-

Désactiver la planification de la capacité

Si cette option est cochée, la planification de la capacité ne sera pas effectuée. -

Autoriser les heures supplémentaires

Permet de créer des bons de travail, des fiches de travail, etc., en dehors des heures de travail du poste de travail. -

Autoriser la production pendant les jours fériés

Autorise les activités de production même les jours marqués comme jours fériés conformément à la liste des jours fériés de l’organisation. -

Planification de la capacité pour (jours)

Le nombre de jours spécifié ici signifie le nombre de jours à l’avance lorsque les activités de planification de la capacité seront lancées pour la production. -

Temps entre les opérations (minutes)

Spécifie l’intervalle de temps qui doit être respecté entre deux opérations en minutes.

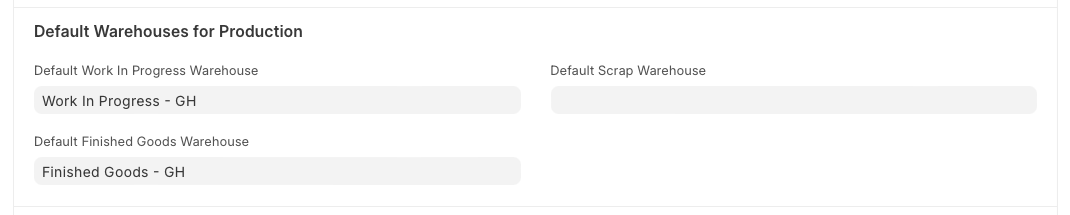

Entrepôts par défaut pour la production

-

Entrepôt de travaux en cours par défaut

Cet entrepôt sera automatiquement mis à jour dans le champ Entrepôt « Travaux en cours » des ordres de travail. -

Entrepôt de produits finis par défaut

Cet entrepôt sera automatiquement mis à jour dans le champ « Entrepôt cible » de l’ordre de travail. -

Entrepôt de ferraille par défaut

Cet entrepôt sera automatiquement mis à jour dans le champ « Entrepôt de ferraille » de l’ordre de travail.

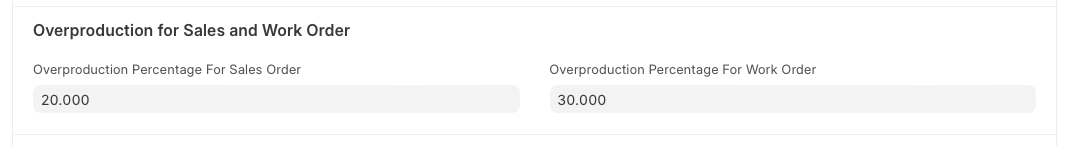

Surproduction pour les ventes et les bons de travail

-

Pourcentage de surproduction pour les commandes clients

Permet de spécifier un pourcentage selon lequel la production peut dépasser la quantité de la commande client. -

Pourcentage de surproduction pour l’ordre de travail

Définit le pourcentage autorisé par lequel la quantité de production réelle peut dépasser la quantité planifiée spécifiée dans un ordre de travail.

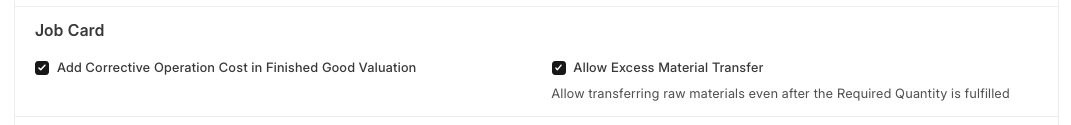

Carte de travail

-

Ajouter le coût des opérations correctives à l’évaluation des produits finis

Si activé, le coût d’une opération corrective est inclus dans la valorisation des produits finis. -

Autoriser le transfert de matière excédentaire

Permet de transférer des matières premières même si les besoins sont déjà satisfaits, utile en cas de dommages ou de pertes nécessitant un supplément.

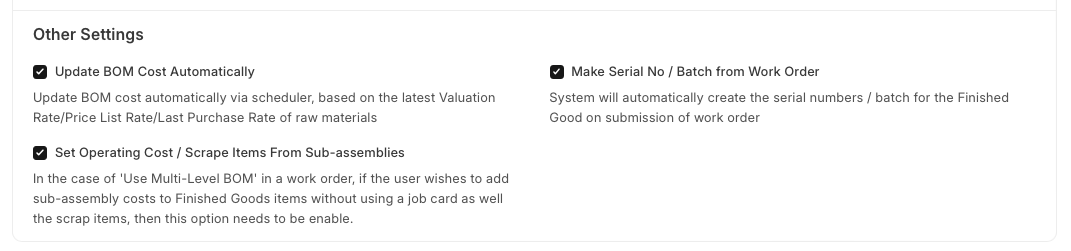

Autres paramètres

-

Mettre à jour automatiquement le coût de la nomenclature

Met à jour automatiquement le coût de la nomenclature selon les taux d’évaluation, liste de prix, ou derniers taux d’achat. -

Définir les coûts d’exploitation / Extraire les éléments des sous-ensembles

Utile pour les nomenclatures multi-niveaux si l’on souhaite inclure les coûts des sous-assemblages sans fiche de travail. -

Créer un numéro de série/lot à partir de l’ordre de travail

Si cette case est cochée, le système créera automatiquement les numéros de série/lots pour les produits finis lors de la soumission de l’ordre de travail.